- 上海索柯壓縮機械有限公司

- 氣體壓縮解決方案提供商

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465

聯系我們 CONTACT US

全國服務熱線:18017005465

客服QQ:243326983

服務郵箱:243326983@qq.com

聯系地址:上海嘉定寶安公路2799弄

上海索柯壓縮機械有限公司

鋁合金壓縮空氣管道安裝流程與核心技術解析!

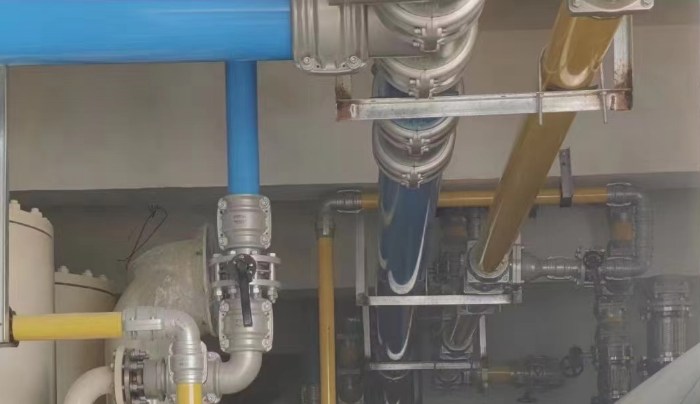

在工業生產中,壓縮空氣作為關鍵動力源,其輸送效率與穩定性直接影響生產進度、能源消耗及設備壽命。鋁合金壓縮空氣管道憑借輕量化、耐腐蝕、低泄漏等優勢,已成為越來越多企業的優選,但安裝環節的規范性與專業性,是發揮其核心性能的關鍵。不少企業在安裝過程中面臨選型混亂、接口泄漏、壓力損失過大等問題,不僅影響使用體驗,還可能埋下安全隱患。本文將從安裝全流程出發,拆解核心技術要點,為企業提供省心、高效、專業的安裝解決方案,助力企業實現壓縮空氣輸送系統的優化升級。

一、安裝前準備:奠定專業安裝的基礎

(一)現場勘察與方案設計

安裝前的現場勘察是避免后續返工的關鍵步驟。需組織專業技術人員對安裝環境進行全面排查,重點確認以下內容:廠房結構布局(梁位、柱距、層高)、設備擺放位置(空壓機、干燥機、儲氣罐接口位置)、現有管線走向及避讓要求、環境溫濕度及腐蝕性情況(如化工車間需額外做好防腐防護)。結合勘察結果,依據企業用氣需求(壓力等級、流量參數)設計管道走向方案,優先選擇直線布局減少彎頭數量,縮短輸送距離,降低壓力損失;同時預留檢修空間與擴展接口,方便后續產能升級。

(二)材料選型與質量檢驗

材料質量直接決定管道系統的使用壽命與安全性,需嚴格把控選型與檢驗環節。管道規格需根據用氣流量、壓力等級匹配,常用規格為DN20-DN150,建議選用6063-T6鋁合金材質,其抗拉強度≥240MPa,屈服強度≥215MPa,滿足工業級輸送需求;密封件優先選擇EPDM或氟橡膠材質,適配壓縮空氣介質且耐老化;緊固件需選用不銹鋼材質,避免電化學腐蝕。

材料進場后需進行全面檢驗:管道表面應無劃痕、凹陷、氧化層破損等缺陷,端口平整無毛刺;密封件、緊固件需與管道規格匹配,且具備產品合格證書;使用前需對管道內部進行清潔,去除生產過程中殘留的鋁屑、灰塵等雜質,避免堵塞閥門或損壞用氣設備。

(三)工具與人員準備

專業的工具與團隊是安裝質量的保障。需配備專用安裝工具:管道切割機(或專用割刀)、倒角器、擴口工具、扭矩扳手、水平儀、卷尺、記號筆等,確保切割精度與連接密封性;對于大口徑管道安裝,還需準備起重設備(如手動葫蘆),避免管道變形。

安裝人員需具備相關資質與實操經驗,熟悉鋁合金管道的連接工藝(如卡壓式、快插式、法蘭式),并進行崗前培訓,明確安裝規范與安全注意事項(如高空作業防護、動火作業流程)。

二、核心安裝流程:分步實施,精準落地

(一)管道切割與預處理

管道切割需保證切口平整、無毛刺,避免影響連接密封性。采用專用管道切割機切割時,需調整刀片與管道垂直,勻速轉動切割,防止管道變形;切割完成后,立即使用倒角器對管道內外端口進行倒角處理(倒角角度建議為15°-30°),去除毛刺與鋒利邊緣,避免劃傷密封件。

預處理還包括管道清潔與干燥:用壓縮空氣吹掃管道內部,去除殘留雜質;若管道存放過程中受潮,需進行干燥處理,防止內部水分影響壓縮空氣品質。對于長期存放的管道,安裝前需再次檢查表面氧化層,若出現破損需及時修補。

(二)管道連接:密封與緊固的核心技術

鋁合金壓縮空氣管道常用連接方式為卡壓式、快插式與法蘭式,不同方式的安裝要點各有側重,需根據管道規格與使用場景選擇:

1. 卡壓式連接(適用于DN20-DN100管道):這是工業場景中應用最廣泛的連接方式,具有安裝便捷、密封性好的優勢。安裝時,先將密封圈套入管道端口,確保密封圈完全貼合管道外壁凹槽;將管道插入管件接口至底部,用記號筆在管道與管件連接處做標記,確認插入深度達標(一般為管道外徑的1.5-2倍);使用專用卡壓工具對管件卡壓部位進行卡壓,卡壓力度需符合要求(根據管道規格調整,DN20管道建議卡壓力為8-12MPa),卡壓后檢查卡壓部位是否均勻變形,無裂紋、滲漏現象。

?2. 快插式連接(適用于DN15-DN50管道):無需工具即可快速安裝,適合臨時管路或小型設備連接。安裝前需確保管道端口平整干燥,將管道插入快插接頭至限位處,輕輕拉動管道確認無法拔出即可;安裝后需進行氣密性測試,確保密封良好。需注意,快插式連接不適用于高壓場景(建議壓力≤1.6MPa),且避免在振動劇烈的環境中使用。

?3. 法蘭式連接(適用于DN80以上大口徑管道或高壓場景):連接時需在法蘭面之間放置密封墊片(推薦使用柔性石墨墊片或四氟墊片),確保墊片對齊法蘭螺栓孔,無偏移;用扭矩扳手均勻緊固螺栓,緊固順序采用“對角交叉”方式,避免法蘭面受力不均導致泄漏,螺栓緊固扭矩需根據法蘭規格與壓力等級調整(如DN100法蘭建議扭矩為45-60N·m)。

(三)管道敷設與固定

管道敷設需遵循“安全、美觀、便于檢修”的原則,同時減少壓力損失。水平敷設時,管道坡度建議為1‰-3‰,向排水方向傾斜,便于冷凝水排出;垂直敷設時,需與墻面或設備保持10-15cm距離,方便檢修與散熱。

管道固定采用專用管卡,管卡間距需根據管道規格調整:DN20-DN40管道間距≤1.5m,DN50-DN80管道間距≤2m,DN100以上管道間距≤2.5m;管卡與管道之間需加裝橡膠墊片,避免管道與管卡直接接觸,減少振動傳遞,同時防止電化學腐蝕。對于高空敷設的管道,需設置支架或吊架,支架間距需符合規范,且確保支架安裝牢固,承載力滿足管道重量要求。

(四)冷凝水排放裝置安裝

壓縮空氣在輸送過程中會因溫度變化產生冷凝水,若不及時排出,會導致管道腐蝕、密封件損壞,影響用氣設備正常運行。需在管道最低點、末端及關鍵節點安裝冷凝水排放裝置(如自動排水器、手動排水閥)。

自動排水器安裝時需垂直放置,與管道連接牢固,確保排水口朝向便于維護的方向;手動排水閥需安裝在人員易操作的位置,定期檢查排水情況。對于長距離輸送管道,建議每30-50m設置一個排水點,確保冷凝水及時排出。

(五)閥門與儀表安裝

閥門與儀表是控制壓縮空氣流量、壓力的關鍵部件,安裝質量直接影響系統調控精度。閥門安裝時需注意流向標記,確保介質流向與閥門箭頭方向一致;法蘭連接的閥門需保證法蘭面平行,密封墊片無破損,螺栓緊固均勻;螺紋連接的閥門需纏繞生料帶或涂抹密封膠,確保密封良好,同時避免過度緊固導致螺紋損壞。

壓力表、流量計等儀表需安裝在便于觀察與檢修的位置,遠離振動源與高溫區域;安裝前需校準儀表精度,確保測量數據準確。對于高壓管道系統,建議在關鍵節點安裝安全閥,安全閥起跳壓力需設定為系統工作壓力的1.1-1.25倍,且定期校驗。

三、安裝后檢測與調試:確保系統穩定運行

(一)氣密性測試

氣密性測試是檢驗安裝質量的核心環節,需在管道安裝完成后、投入使用前進行。測試前關閉所有排水閥與末端閥門,將管道系統壓力升至工作壓力的1.5倍(但不得低于0.6MPa),保持壓力穩定30分鐘;然后將壓力降至工作壓力,保持24小時,觀察壓力變化,允許壓力降≤5%。

測試過程中,用肥皂水涂抹管道接口、閥門、法蘭等部位,檢查是否有氣泡產生,若出現泄漏,需立即泄壓處理,修復后重新測試,直至無泄漏為止。對于大口徑或長距離管道系統,可分段進行氣密性測試,提高測試效率與準確性。

(二)壓力損失檢測

壓力損失過大會導致能源浪費與用氣設備動力不足,需在系統運行狀態下進行檢測。在空壓機出口、管道中段、末端用氣點分別安裝壓力表,記錄各點壓力值,計算壓力損失,正常情況下,管道系統壓力損失應≤8%。若壓力損失超標,需檢查管道是否存在堵塞、彎頭過多、管徑過小等問題,及時調整優化。

(三)冷凝水排放測試

啟動冷凝水排放裝置,檢查自動排水器是否正常工作,排水是否順暢;手動排水閥操作是否靈活,關閉后是否密封良好。若發現排水不暢或泄漏,需及時排查故障(如濾網堵塞、密封件損壞),確保冷凝水排放系統正常運行。

(四)系統調試與優化

在完成氣密性與壓力損失檢測后,進行系統調試。啟動空壓機,讓系統在工作壓力下連續運行48小時,觀察管道是否有振動、異響,閥門與儀表工作是否正常,末端用氣設備供氣是否穩定。根據調試結果,對管道固定方式、閥門開度等進行優化調整,確保系統運行平穩。

四、后期維護與注意事項:延長管道使用壽命

(一)定期巡檢與維護

投入使用后,需建立定期巡檢制度,每周檢查管道接口、閥門、法蘭等部位是否有泄漏,管卡是否松動,管道表面是否有腐蝕、變形等情況;每月清洗冷凝水排放裝置濾網,檢查自動排水器工作狀態;每季度對閥門、儀表進行校準,確保測量精度與操作靈活性;每年對管道系統進行一次全面氣密性測試與壓力損失檢測,及時發現并處理潛在問題。

(二)腐蝕防護

鋁合金管道雖具備一定耐腐蝕性,但在潮濕、有腐蝕性氣體的環境中(如化工、食品加工車間),仍需加強防護。定期清潔管道表面,去除灰塵、油污等污染物;若管道表面出現氧化層破損,及時用專用修補劑修復;對于腐蝕性較強的環境,可在管道表面纏繞防腐膠帶或涂刷防腐涂料。

(三)避免超負荷運行

嚴格按照管道設計壓力與流量使用,避免超負荷運行,防止管道因壓力過高導致破裂。若需調整系統壓力,需逐步升壓,同時監測管道運行狀態,不得超過管道最大允許工作壓力。

(四)應急處理

制定應急預案,若管道出現泄漏、破裂等緊急情況,需立即停止空壓機運行,關閉相關閥門,泄壓后組織搶修;搶修過程中需做好安全防護措施,避免人員受傷。搶修完成后,需重新進行氣密性測試,合格后方可投入使用。

五、結語

鋁合金壓縮空氣管道的安裝質量直接決定了系統的輸送效率、運行穩定性與使用壽命,只有遵循“專業設計、規范施工、嚴格檢測、定期維護”的原則,才能充分發揮其輕量化、耐腐蝕、低泄漏的核心優勢。本文詳細拆解了安裝全流程的核心技術要點與注意事項,為企業提供了可落地的實操指南。

對于企業而言,選擇專業的安裝團隊與優質的材料,是省心安裝的前提;而重視安裝后的檢測與后期維護,則是系統長期穩定運行的保障。隨著工業生產對能源效率與環保要求的不斷提高,鋁合金壓縮空氣管道將成為更多企業的升級選擇,掌握科學的安裝與維護技術,不僅能降低生產成本,還能為企業安全生產保駕護航。如果在安裝過程中遇到具體問題,可咨詢專業技術人員,獲取針對性解決方案。

熱門關鍵詞:

熱門關鍵詞: